- 熱門産(chǎn)品

- 熱門新(xīn)聞

湖(hú)南鋼結構完整生産(chǎn)流程來咯!

本期小(xiǎo)編帶大家看看鋼結構生産(chǎn)流程有(yǒu)哪些?

一、材料要求

1.鋼結構使用(yòng)的鋼材、焊接材料、塗裝(zhuāng)材料和緊固件等應具(jù)有(yǒu)質(zhì)量證書,符合設計要求和現行标準的規定。

2.進廠的原材料,除有(yǒu)生産(chǎn)廠的出廠質(zhì)量證明書外,并應按合同要求和有(yǒu)關現行标準在甲方、監理(lǐ)的見證下,進行現場見證取樣、送樣、檢驗和驗收,做好檢查記錄。并向甲方和監理(lǐ)提供檢驗報告。

3.在加工(gōng)過程中(zhōng),如發現原材料有(yǒu)缺陷,經檢查人員、主管技(jì )術人員研究處理(lǐ)。

4.材料代用(yòng)應由制造單位事先提出附有(yǒu)材料證明書的申請書(技(jì )術核定單),向甲方和監理(lǐ)報審後,經設計單位确認後方可(kě)代用(yòng)。

5.嚴禁使用(yòng)藥皮脫落或焊芯生鏽的焊條、受潮結塊或已熔燒過的焊劑以及生鏽的焊絲。用(yòng)于栓釘焊的栓釘,其表面不得有(yǒu)影響使用(yòng)的裂紋、條痕、凹痕和毛刺等缺陷。

6.焊接材料應集中(zhōng)管理(lǐ),建立專用(yòng)倉庫,庫内要幹燥,通風良好。

7.螺栓應在幹燥通風的室内存放。高強度螺栓的入庫驗收,應按******現行标準《鋼結構高強度螺栓連接的設計、施工(gōng)及驗收規程》JGJ82的要求進行,嚴禁使用(yòng)鏽蝕、沾污、受潮、碰傷和混批的高強度螺栓。

8.塗料應符合設計要求,并存放在專門的倉庫内,不得使用(yòng)過期、變質(zhì)、結塊失效的塗料。

二、主要機具(jù)

主要機具(jù):鋼結構生産(chǎn)長(cháng)用(yòng)工(gōng)具(jù)。

三、作(zuò)業條件

1.完成施工(gōng)詳圖,并經原設計人員簽字認可(kě)。

2.施工(gōng)組織設計、施工(gōng)方案、作(zuò)業指導書等各種技(jì )術準備工(gōng)作(zuò)已經準備就緒。

3.各種工(gōng)藝評定試驗及工(gōng)藝性能(néng)試驗和材料采購(gòu)計劃已完成。

4.主要材料已進廠。

5.各種機械設備調試驗收合格。

6.所有(yǒu)生産(chǎn)工(gōng)人都進行了施工(gōng)前培訓,取得相應資格的上崗證書。

四、操作(zuò)工(gōng)藝

1.放樣、号料

1)熟悉施工(gōng)圖,發現有(yǒu)疑問之處,應與有(yǒu)關技(jì )術部門聯系解決。

2)準備好做樣闆、樣杆的材料,一般可(kě)采用(yòng)薄鐵皮和小(xiǎo)扁鋼。

3)放樣需要鋼尺經過計量部門的校驗複核,合格後方可(kě)使用(yòng)。

4)号料前了解原材料的材質(zhì)及規格,檢查原材料的質(zhì)量。不同規格、不同材質(zhì)的零件應分(fēn)别号料。并依據先大後小(xiǎo)的原則依次号料。

5)樣闆樣杆上應用(yòng)油漆寫明加工(gōng)号、構件編号、規格,同時标注上孔直徑、工(gōng)作(zuò)線(xiàn)、彎曲線(xiàn)等各種加工(gōng)符号。

6)放樣和号料應預留收縮量(包括現場焊接收縮量)及切割、銑端等需要的加工(gōng)餘量:

銑端餘量:剪切後加工(gōng)的一般每邊加3—4mm,氣割後加工(gōng)的則每邊加4—5 mm。

切割餘量:自動氣割割縫寬度為(wèi)3mm,手工(gōng)氣割割縫寬度為(wèi)4mm。

焊接收縮量根據構件的結構特點由工(gōng)藝給出。

7)主要受力構件和需要彎曲的構件,在号料時應按工(gōng)藝規定的方向取料,彎曲件的外側不應有(yǒu)樣沖點和傷痕缺陷。

8)号料應有(yǒu)利于切割和保證零件質(zhì)量。

9)本次号料後的剩餘材料應進行餘料标識,包括餘料編号、規格、材質(zhì)及爐批号等,以便于餘料的再次使用(yòng)。

2.切割

下料劃線(xiàn)以後的鋼材,按其所需的形狀和尺寸進行下料切割。

1)剪切時應注意以下要點:

(1)當一張鋼闆上排列許多(duō)個零件并有(yǒu)幾條相交的剪切線(xiàn)時,應預先安(ān)排好合理(lǐ)的剪切程序後再進行剪切。

(2)材料剪切後的彎曲變形,進行矯正;剪切面粗糙或帶有(yǒu)毛刺,修磨光潔。

(3)剪切過程中(zhōng),切口附近的金屬,因受剪力而發生擠壓和彎曲,重要的結構件和焊縫的接口位置,一定要用(yòng)銑、刨或砂輪磨削等方法。

2)鋸切機械施工(gōng)中(zhōng)應注意以下施工(gōng)要點:

(1)型鋼應進行校直後方可(kě)進行鋸切。

(2)單件鋸切的構件,先劃出号料線(xiàn),然後對線(xiàn)鋸切。成批加工(gōng)的構件,可(kě)預先安(ān)裝(zhuāng)定位擋闆進行加工(gōng)。

(3)加工(gōng)精(jīng)度要求較高的重要構件,應考慮預留适當的加工(gōng)餘量,以供鋸切後進行端面精(jīng)銑。

(4)鋸切時,應注意切割斷面垂直度的控制。

3)在進行氣割操作(zuò)時應注意以下工(gōng)藝要點:

(1)氣割前檢查确認整個氣割系統的設備和工(gōng)具(jù)全部運轉正常,并确保安(ān)全。

(2)氣割時應選擇正确的工(gōng)藝參數。切割時應調節好氧氣射流(風線(xiàn))的形狀,使其達到并保持輪廓清晰,風線(xiàn)長(cháng)和射力高。

(3)氣割前,應去除鋼材表面的污垢、油污及浮鏽和其它雜物(wù),并在下面留出一定的空間,以利于熔渣的吹出。

(4)氣割時,防止回火。

(5)為(wèi)了防止氣割變形,操作(zuò)中(zhōng)應先從短邊開始;應先割小(xiǎo)件,後割大件;應先割較複雜的,後割較簡單的。

3.矯正和成型

1)矯正

(1)成品冷矯正,一般使用(yòng)翼緣矯平機、撐直機、油壓機、壓力機等機械力進行矯正。

(2)火焰矯正,加熱方法有(yǒu)點狀加熱、線(xiàn)狀加熱和三角形加熱三種。

①低碳鋼和普通低合金鋼的熱矯正加熱溫度一般為(wèi)600~900℃,而800~900℃為(wèi)熱塑性變形的理(lǐ)想溫度,但不準超過900℃。

②中(zhōng)碳鋼則會由于變形而産(chǎn)生裂紋,所以中(zhōng)碳鋼一般不用(yòng)火焰矯正。

③普通低合金鋼在加熱矯正後應緩慢冷卻。

④工(gōng)藝流程

2)成型

(1)熱加工(gōng):對低碳鋼一般都在1000~1100℃,熱加工(gōng)終止溫度不應低于700℃。加熱溫度在500~550℃。鋼材産(chǎn)生脆性,嚴禁錘打和彎曲,否則容易使鋼材斷裂。

(2)冷加工(gōng):鋼材在常溫下進行加工(gōng)制作(zuò),大多(duō)數都是利用(yòng)機械設備和專用(yòng)工(gōng)具(jù)進行的。

4.邊緣加工(gōng)(包括端部銑平)

1)常用(yòng)邊緣加工(gōng)方法主要有(yǒu):鏟邊、刨邊、銑邊、碳弧氣刨、氣割和坡口機加工(gōng)等。

2)氣割的零件,當需要消除影響區(qū)進行邊緣加工(gōng)時,朂少加工(gōng)餘量為(wèi)2.0mm。

3)機械加工(gōng)邊緣的深度,應能(néng)保證把表面的缺陷清除掉,但不能(néng)小(xiǎo)于2.0mm,加工(gōng)後表面不應有(yǒu)損傷和裂縫,在進行砂輪加工(gōng)時,磨削的痕迹應當順着邊緣。

4)碳素結構鋼的零件邊緣,在手工(gōng)切割後,其表面應做清理(lǐ),不能(néng)有(yǒu)超過1.0mm的不平度。

5)構件的端部支承邊要求刨平頂緊和構件端部截面精(jīng)度要求較高的,無論是什麽方法切割和用(yòng)何種鋼材制成的,都要刨邊或銑邊。

6)施工(gōng)圖有(yǒu)特殊要求或規定為(wèi)焊接的邊緣需進行刨邊,一般闆材或型鋼的剪切邊不需刨光。

7)零件邊緣進行機械自動切割和空氣電(diàn)弧切割之後,其切割表面的平面度,都不能(néng)超過1.0mm。主要受力構件的自由邊,在氣割後需要刨邊或銑邊的加工(gōng)餘量,每側至少2mm,應無毛刺等缺陷。

8)柱端銑後頂緊接觸面應有(yǒu)75%以上的面積緊貼,用(yòng)0.3mm塞尺檢查,其塞入面積不得大于25%,邊緣間隙也不應大于0.5mm。

9)關于銑口和銑削量的選擇,應根據工(gōng)件材料和加工(gōng)要求決定,合理(lǐ)的的選擇是加工(gōng)質(zhì)量的保證。

10)構件的端部加工(gōng)應在矯正合格後進行。

11)應根據構件的形式采取必要的措施,保證銑平端與軸線(xiàn)垂直。

5.制孔

1)構件使用(yòng)的高強度螺栓(大六角頭螺栓、扭剪型螺栓等)﹑半圓頭鉚釘自攻螺絲等用(yòng)孔的制作(zuò)方法有(yǒu):鑽孔、銑孔、沖孔、鉸孔或锪孔等。

2)構件制孔優先采用(yòng)鑽孔,當證明某些材料質(zhì)量、厚度和孔徑,沖孔後不會引起脆性時允許采用(yòng)沖孔。

厚度在5mm以下的所有(yǒu)普通結構鋼允許沖孔,次要結構厚度小(xiǎo)于12mm允許采用(yòng)沖孔。在沖切孔上,不得随後施焊(槽形),除非證明材料在沖切後,仍保留有(yǒu)相當韌性,則可(kě)焊接施工(gōng)。一般情況下在需要所沖的孔上再鑽大時,則沖孔比指定的直徑小(xiǎo)3mm。

3)鑽孔前,一是要磨好鑽頭,二是要合理(lǐ)地選擇切屑餘量。

4)制成的螺栓孔,應為(wèi)正圓柱形,并垂直于所在位置的鋼材表面,傾斜度應小(xiǎo)于1/20,其孔周邊應無毛刺,破裂,喇叭口或凹凸的痕迹,切削應清除幹淨。

5)精(jīng)制或鉸制成的螺栓孔直徑和螺栓杆直徑相等,采用(yòng)配鑽或組裝(zhuāng)後鉸孔,孔應具(jù)有(yǒu)H12的精(jīng)度,孔壁表面粗糙度Ra≤12.5μm。

6.摩擦面加工(gōng)

1)高強度螺栓連接摩擦面的加工(gōng),可(kě)采用(yòng)噴砂、抛丸和砂輪機打磨等方法。(注:砂輪機打磨方向應與構件受力方向垂直,且打磨範圍不得小(xiǎo)于螺栓直徑的4倍。)

2)經處理(lǐ)的摩擦面應采取防油污和損傷保護措施。

3)制造廠和安(ān)裝(zhuāng)單位應分(fēn)别以鋼結構制造批進行抗滑移系數試驗。制造批可(kě)按分(fēn)部(子部分(fēn))工(gōng)程劃分(fēn)規定的工(gōng)程量每2000t為(wèi)一批,不足2000t的可(kě)視為(wèi)一批。選用(yòng)兩種及兩種以上表面處理(lǐ)工(gōng)藝時,每種處理(lǐ)工(gōng)藝應單獨檢驗,每批三組試件。

4)抗滑移系數試驗用(yòng)的試件應由制造廠加工(gōng),試件與所代表的鋼結構構件應為(wèi)同一材質(zhì)、同批制作(zuò)、采用(yòng)同一摩擦面處理(lǐ)工(gōng)藝和具(jù)有(yǒu)相同的表面狀态,并應用(yòng)同批同一性能(néng)等級的高強度螺栓連接副,在同一環境條件下存放。

5)試件鋼闆的厚度,應根據鋼結構工(gōng)程中(zhōng)有(yǒu)代表性的闆材厚度來确定。試件闆面應平整,無油污,孔和闆的邊緣無飛邊、毛刺。

6)制造廠應在鋼結構制造的同時進行抗滑移系數試驗,并出具(jù)報告。試驗報告應寫明試驗方法和結果。

7)應根據現行******标準《鋼結構高強度螺栓連接的設計、施工(gōng)及驗收規程》JGJ82的要求或設計文(wén)件的規定,制作(zuò)材質(zhì)和處理(lǐ)方法相同的複驗抗滑移系數用(yòng)的構件,并與構件同時移交。

7.管球加工(gōng)

1)杆件制作(zuò)工(gōng)藝:采購(gòu)鋼管→檢驗材質(zhì)、規格、表面質(zhì)量(防腐處理(lǐ))→下料、開坡口→與錐頭或封闆組裝(zhuāng)點焊→焊接→檢驗→防腐前處理(lǐ)→防腐處理(lǐ)。

2)螺栓球制造工(gōng)藝:壓力加工(gōng)用(yòng)鋼條(或鋼錠)或機械加工(gōng)用(yòng)圓鋼下料→鍛造毛坯→正火處理(lǐ)→加工(gōng)定位螺紋孔(M20)及其表面→加工(gōng)各螺紋孔及平面→打加工(gōng)工(gōng)号、打球号→防腐前處理(lǐ)→防腐處理(lǐ)。

3)錐頭、封闆制作(zuò)工(gōng)藝:成品鋼材下料→胎模鍛造毛坯→正火處理(lǐ)→機械加工(gōng)。

4)焊接球節點網架制造工(gōng)藝:采購(gòu)鋼管→檢驗材質(zhì)、規格、表面質(zhì)量→放樣→下料→空心球制作(zuò)→拼裝(zhuāng)→防腐處理(lǐ)。

5)焊接空心球制作(zuò)工(gōng)藝:下料(用(yòng)仿形割刀(dāo))→壓制(加溫)成型→機床或自動氣割坡口→焊接→焊縫無損探傷檢查→防腐處理(lǐ)→包裝(zhuāng)。

8.組裝(zhuāng)

1)組裝(zhuāng)前,工(gōng)作(zuò)人員熟悉構件施工(gōng)圖及有(yǒu)關的技(jì )術要求,并根據施工(gōng)圖要求複核其需組裝(zhuāng)零件質(zhì)量。

2)由于原材料的尺寸不夠,或技(jì )術要求需拼接的零件,一般在組裝(zhuāng)前拼接完成。

3)在采用(yòng)胎模裝(zhuāng)配時遵循下列規定:

(1)選擇的場地平整,并具(jù)有(yǒu)足夠的強度。

(2)布置裝(zhuāng)配胎模時根據其鋼結構構件特點考慮預放焊接收縮量及其它各種加工(gōng)餘量。

(3)組裝(zhuāng)出首批構件後,由質(zhì)量檢查部門進行全面檢查,經檢查合格後,方可(kě)進行繼續組裝(zhuāng)。

(4)構件在組裝(zhuāng)過程中(zhōng)嚴格按照工(gōng)藝規定裝(zhuāng)配,當有(yǒu)隐蔽焊縫時,先行施焊,并經檢驗合格後方可(kě)覆蓋。當有(yǒu)複雜裝(zhuāng)配部件不易施焊時,亦可(kě)采用(yòng)邊裝(zhuāng)配邊施焊的方法來完成其裝(zhuāng)配工(gōng)作(zuò)。

(5)為(wèi)了減少變形和裝(zhuāng)配順序,可(kě)采取先組裝(zhuāng)成部件,然後組裝(zhuāng)成構件的方法。

4)鋼結構構件組裝(zhuāng)方法的選擇,根據構件的結構特性和技(jì )術要求,結合制造廠的加工(gōng)能(néng)力、機械設備等情況,選擇能(néng)有(yǒu)效控制組裝(zhuāng)的質(zhì)量、生産(chǎn)效率高的方法進行。

5)典型結構組裝(zhuāng)

(1)焊接H型鋼施工(gōng)工(gōng)藝

工(gōng)藝流程

下料→拼裝(zhuāng)→焊接→校正→二次下料→制孔→裝(zhuāng)焊其它零件→校正打磨

(2)箱形截面構件的加工(gōng)工(gōng)藝

(3)勁性十字柱的加工(gōng)工(gōng)藝

(4)一般卷管工(gōng)藝流程圖

1)預拼裝(zhuāng)數按設計要求和技(jì )術文(wén)件規定。

2)預拼裝(zhuāng)組合部位的選擇原則:盡可(kě)能(néng)選用(yòng)主要受力框架、節點連接結構複雜,構件允差接近極限且有(yǒu)代表性的組合構件。

3)預拼裝(zhuāng)應在堅實、穩固的平台式胎架上進行。其支承點水平度:

A≤300~1000m2允差≤2mm

A≤1000~5000m2允差<3mm

(1)預拼裝(zhuāng)中(zhōng)所有(yǒu)構件應按施工(gōng)圖控制尺寸,各杆件的重心線(xiàn)應交彙于節點中(zhōng)心,并處于自由狀态,不允許有(yǒu)外力強制固定。單構件支承點不論柱、粱、支撐,應不少于兩個支承點。

(2)預拼裝(zhuāng)構件控制基準,中(zhōng)心線(xiàn)應明确标示,并與平台基線(xiàn)和地面基線(xiàn)相對一緻。控制基準應按設計要求基準一緻,如需變換預拼裝(zhuāng)基準位置,應得到工(gōng)藝設計認可(kě)。

(3)所有(yǒu)需進行預拼裝(zhuāng)的構件,制作(zuò)完畢經專檢員驗收并符合質(zhì)量标準的單構件。相同單構件,宜能(néng)互換,而不影響整體(tǐ)幾何尺寸。

(4)在胎架上預拼全過程中(zhōng),不得對構件動用(yòng)火焰或機械等方式進行修正、切割,或使用(yòng)重物(wù)壓載、沖撞、錘擊。

(5)大型框架露天預拼裝(zhuāng)的檢測時間,建議在日出前,日落後定時進行。所使用(yòng)卷尺精(jīng)度,應與安(ān)裝(zhuāng)單位相一緻。

4)高強度螺栓連接件預拼裝(zhuāng)時,可(kě)采用(yòng)沖釘定位和臨時螺栓緊固。試裝(zhuāng)螺栓在一組孔内不得少于螺栓孔的30%,且不少于2隻。沖釘數不得多(duō)于臨時螺栓的1/3。

5)預裝(zhuāng)後應用(yòng)試孔器檢查,當用(yòng)比孔公(gōng)稱直徑小(xiǎo)1.0mm的試孔器檢查時,每組孔的通過率不小(xiǎo)于85%;當用(yòng)比螺栓公(gōng)稱直徑大0.3mm的試孔器檢查時,通過率為(wèi)99.99%,試孔器垂直自由穿落。

6)按本規程5)規定檢查不能(néng)通過的孔,允許修孔(鉸、磨、刮孔)。修孔後如超規範,允許采用(yòng)與母材材質(zhì)相匹配的焊材焊補後,重新(xīn)制孔,但不允許在預裝(zhuāng)胎架進行。

五、質(zhì)量标準

詳見《結構工(gōng)程質(zhì)量驗收規範》GB50205—2001

六、成品保護

1.在制作(zuò)過程中(zhōng)的各工(gōng)序間都要有(yǒu)成品保護措施,上工(gōng)序移交給下道工(gōng)序符合有(yǒu)關規範和設計要求。

2.邊緣加工(gōng)的坡口,需要塗保護膜的塗好,并注意不要碰撞。

3.矯正和成型零件,組裝(zhuāng)好的半成品,堆放時,墊點和堆放數量合理(lǐ),以防壓彎變形。

4.經處理(lǐ)的摩擦面應采取防油污和損傷保護措施。

5.已塗裝(zhuāng)防腐漆的零部件、半成品(空心球、螺栓球和附件)和組裝(zhuāng)件,要防止磕碰,如有(yǒu)磕碰,再用(yòng)防腐漆補上。

七、應注意的問題

1.技(jì )術質(zhì)量

1)當對鋼材有(yǒu)疑義時,應抽樣複驗,隻有(yǒu)試驗結果達到******标準的規定和技(jì )術文(wén)件的要求時,方可(kě)采用(yòng)。

2)放樣使用(yòng)的鋼尺經計量單位檢驗合格,并與土建、安(ān)裝(zhuāng)等有(yǒu)關方面使用(yòng)的鋼尺相核對。

3)用(yòng)火焰矯正時,對鋼材的牌号Q345、Q390、35、45的焊件不準澆水冷卻,一定要在自然狀态下冷卻。

4)高強度螺栓孔及孔距符合規範要求,它直接關系到安(ān)裝(zhuāng)質(zhì)量的大問題。

5)處理(lǐ)後的摩擦面應妥為(wèi)保護;自然生鏽,一般生鏽期不得超過90天,摩擦面不得重複使用(yòng)。

2.安(ān)全措施

1)認真執行各工(gōng)種的安(ān)全操作(zuò)規程。

2)對用(yòng)電(diàn)設備采取漏電(diàn)保護措施,以防觸電(diàn)。

3)對起重機要嚴禁超載吊裝(zhuāng)。

4)各工(gōng)種操作(zuò)時,一定要佩帶好勞動保護用(yòng)品。

keyword:鋼結構

文(wén)章來源:/

上一頁(yè):一篇帶你了解湖(hú)南鋼結構的技(jì )術性能(néng)

下一頁(yè):湖(hú)南鋼結構的基本特點 快來收藏

水泥罐的檢查過程中(zhōng)要注意哪些事項呢(ne)?

發表時間:2024-07-13

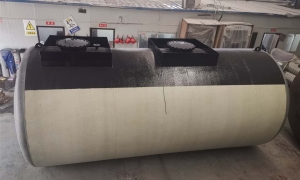

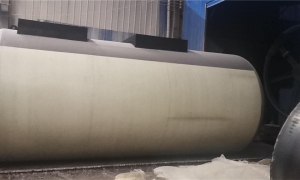

油罐分(fēn)類以及如何選擇合适的油罐

發表時間:2024-06-07

帶你了解水泥罐

發表時間:2024-05-29

混凝土攪拌站部件--水泥罐主要優點有(yǒu)哪些?

發表時間:2024-04-29

水泥罐工(gōng)作(zuò)原理(lǐ)和安(ān)裝(zhuāng)事項

發表時間:2024-03-19

油罐怎麽清洗?

發表時間:2024-02-23

根據建築特點油罐可(kě)以分(fēn)哪些類

發表時間:2024-01-10

如何有(yǒu)效選擇水泥罐的配置

發表時間:2023-12-20

油罐清洗小(xiǎo)知識

發表時間:2023-11-17

散裝(zhuāng)水泥罐工(gōng)作(zuò)原理(lǐ)是什麽?

發表時間:2023-10-13

水泥罐下料不暢通原因及解決方法

發表時間:2023-09-09

湖(hú)南油罐的分(fēn)類及安(ān)裝(zhuāng)的詳細介紹

發表時間:2023-08-26